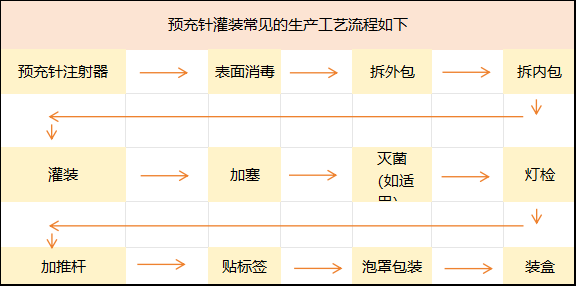

一支小小的预灌封注射器(预充针),正掀起百亿市场的创新风暴。

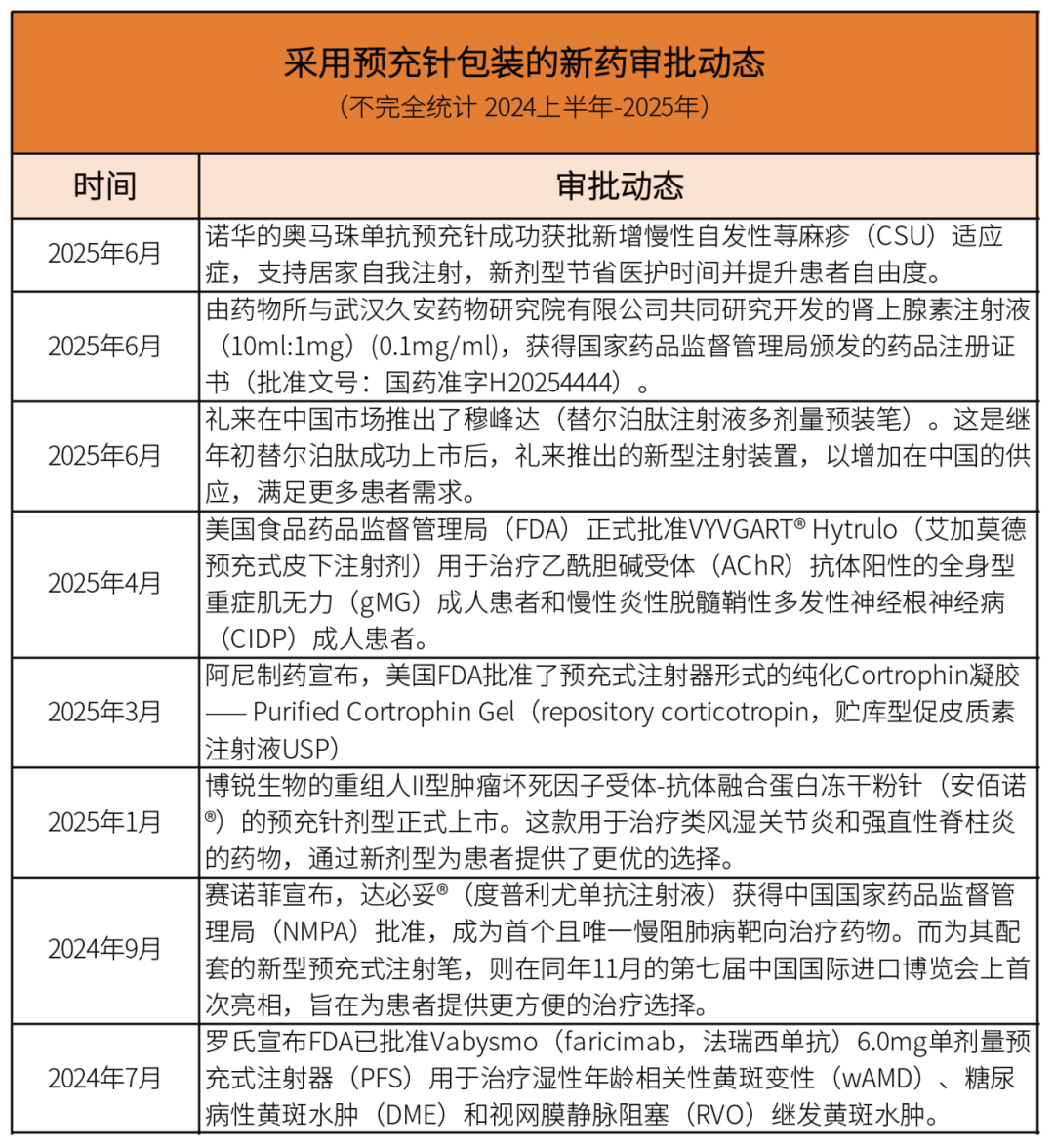

细心观察医药审批领域动态的人不难发现,近年来,采用预充针包装的新药批文频出:

从肿瘤药到疫苗,从单抗到新兴多肽疗法,越来越多药物选择以预灌封注射器(预充针)形式上市。凭借其突出的便捷性、安全性和精准性,预灌封注射器(预充针)已不再是简单的包装选项,而是日益成为众多创新疗法的首选给药方式,在制药产业链中的战略地位日益凸显。随着全球监管政策持续收紧、市场需求井喷式增长,一场围绕精密制造、材料科学和灌装工艺的竞赛已全面展开。

01 政策收紧+标准细化推动预灌封注射器(预充针)规范化发展

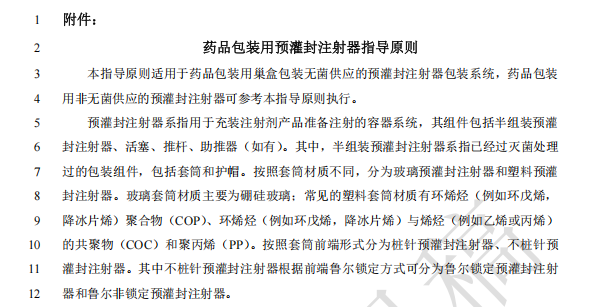

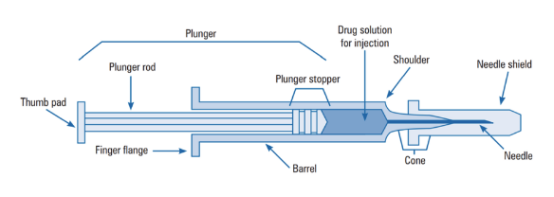

进入2025年,预灌封注射器行业迎来了更明确的发展指引。年初,国家药典委员会发布《药品包装用预灌封注射器指导原则》征求意见稿,旨在建立覆盖全生命周期的预灌封注射器质量标准体系,反映其在国内医药包装中的重要性提升。新规不仅明确玻璃(硼硅玻璃)与塑料(COP/COC/PP)材质的质量控制要求,细化鲁尔锁定/非锁定接口等前端形式的性能指标,更是引入了全生命周期管理和风险管理理念,要求企业根据药品特性(如高粘度生物药)开展相容性研究、密封性评价及生物学安全性试验。

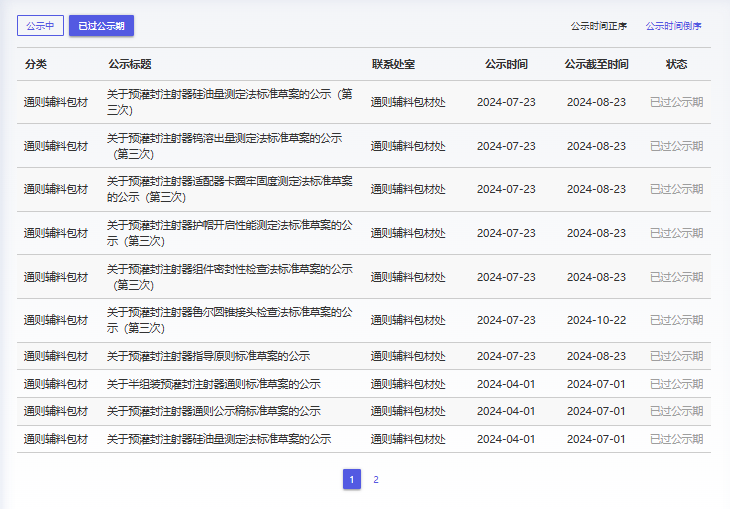

规范化进程并非一蹴而就。统计显示,截至2025年,国家药典委员会围绕预灌封注射器已公示的标准体系项目已达24项,内容包括专门通则、相关通则、指导原则和检测方法。这种日益完善的标准化建设将进一步提升其在新药申报中的采用率,尤其是在生物制剂、高价值多肽类药物(如GLP-1)领域的应用。

02 需求爆发多领域催生预灌封注射器市场百亿蓝海

2025年10月1日,《中国药典》将正式生效一系列针对预灌封注射器的新标准,包括通则(5510)、组件密封性检查法(4041)、适配器卡圈牢固度测定法(4043)、护帽开启力测试方法(4042)以及钨溶出量测定法(4226)。监管的持续趋严,正迫使制药企业必须迅速提升质控能力。选择质量可靠、完全符合新规的预灌封注射器产品,已从“锦上添花”变为“刚性需求”。

这种“刚需”源于预灌封注射器难以替代的优势。作为至少50种注射药物和疫苗的首选给药装置,它优势显著:有效减少配药差错、避免药液浓度不均、提升患者依从性、保证无菌状态,且在运输储存上更易处理,从而降低成本。与此同时,国内领先药企正加速布局生物药赛道,单抗、多抗、GLP-1类药物(如用于减重和降糖的药物)、疫苗等领域的布局如火如荼,有望进一步刺激预灌封注射器灌装线的投资。

以信达生物为例,其2025年推出的重磅产品线——包括减重降糖新星玛仕度肽、治疗银屑病的匹康拜单抗等——不仅有望开辟新的增长路径,更是其实现2027年国内营收200亿目标的关键支撑。无独有偶,恒瑞医药在生物药,尤其是抗体药物偶联物(ADC)领域的拓展同样引人瞩目。其年报及展望显示,公司已构建起超过10款ADC的庞大管线,靶点覆盖HER2、HER3、Claudin 18.2、CD79b等,剑指非小细胞肺癌、乳腺癌、胃癌/食管癌、淋巴瘤等存在巨大未满足需求的癌症领域。

全球预灌封注射器市场爆发已成共识。尽管不同机构对2024年市场规模的估算(82亿至87.4亿美元之间)略有差异,但高速膨胀的趋势清晰可见。主流预测一致认为,到2033年,这个市场将轻松突破158亿美元(保守估计),甚至有望冲击527亿美元(乐观预期),年复合增长率(CAGR)预计将稳定在7.58%到11.8%之间。一片百亿级别的蓝海,正在加速形成。![]()

03 技术“内卷”从微米级精度到材料革命的突围战

市场的急速扩容,将全球预灌封注射器赛道的竞争推至白热化阶段。这场“内卷”已深入到供应链的关键环节和性能指标细节:从玻璃针筒的材料及均一性、胶塞的相容性及弹性与密封性、硅油涂布的均匀度,到高速灌装的精度、速度、无菌保障……每一环都成了“兵家必争之地”。老牌医疗器械巨头如BD、Schott AG(肖特)、Nipro(尼普洛)、威高集团,生物制药企业如诺和诺德、赛诺菲、药明生物、三生国健,无不在此深耕细作。

面对激烈的内卷,部分药企开始探索灌装工艺的优化空间,以期在效率与成本控制方面寻求突破。放眼全球,国内外药企在预灌封注射器灌装技术的专利布局上,目标更为系统化:高效生产、污染防控、精度提升与自动化操作是核心战场。创新点层出不穷:

高速灌装生产线:一些顶尖企业已开发出全自动高速灌装加塞生产线。这类设备实现了从拆包、撕膜、去衬纸、脱巢,到灌装、加塞、回巢的全流程自动化,关键工艺均置于严苛的百级层流保护之下,最大限度减少人工干预,显著降低污染风险。

无泡灌装技术:药液中的气泡是稳定性和密封性的隐形杀手。为此,部分专利技术专门优化灌装工艺,力求实现“无泡”效果。

高洁净度灌装工艺:为了满足生物制品对灌装技术的高要求,一些国际药企引入了封闭式自动化无菌灌装工艺,采用蜂巢式预灭菌的注射器和柱塞,操作灵活性得到提升,自动化无菌过程消除了人为干预,有效降低了产品污染风险。

激光切割与硅化处理:格雷斯海姆 (Gerresheimer)公司的激光切割技术是一个精妙的解决方案,它有效减少了传统切割方式产生的玻璃微粒,并通过在线监控系统确保硅化效果,从而提高注射器的使用便捷性和安全性。

自动注射装置:一些专利技术引入了自动注射装置,具备自锁功能,防止不正当操作导致的药品泄露,适用于紧急情况和恶劣环境下的自动注射。这种装置还配备了消毒装置,进一步提高了安全性。

……

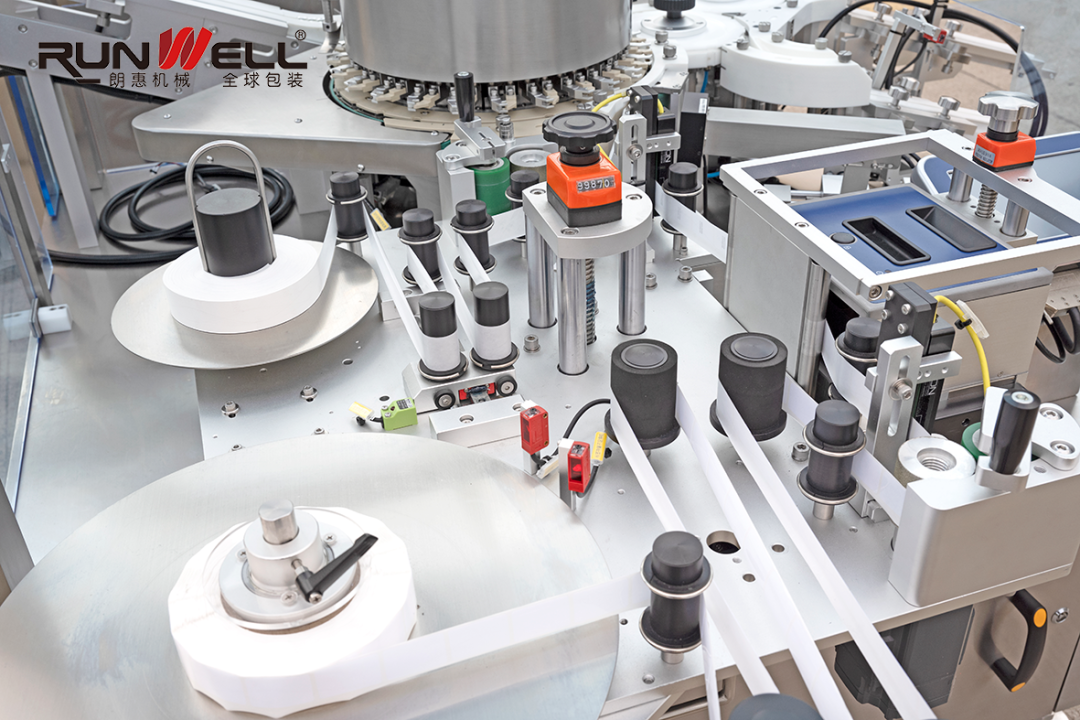

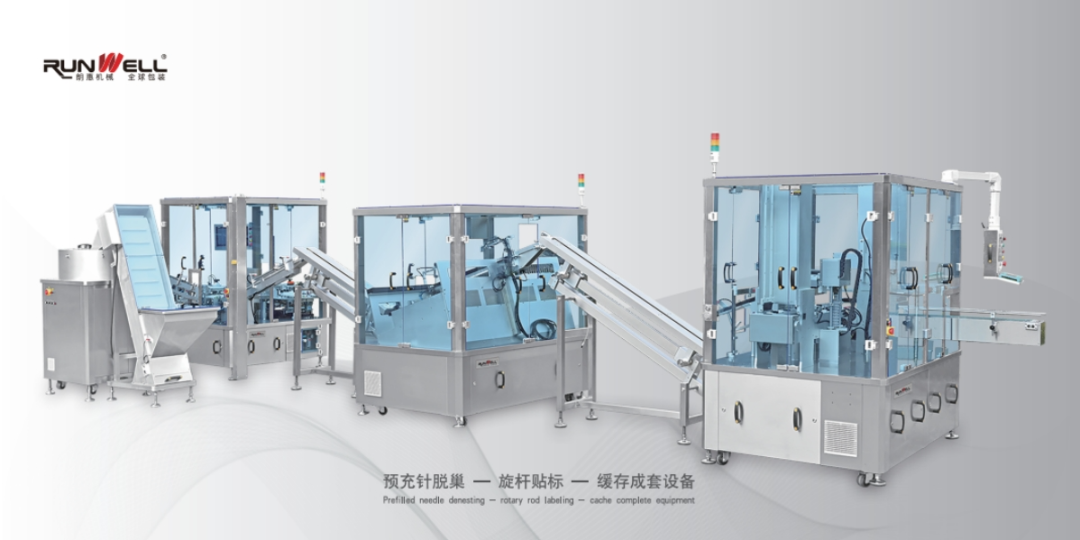

预灌封注射器的制造并非孤立的灌装环节,协同效率同样关键。灌装后的脱巢、旋杆、贴标等工序需要高效衔接。模块化生产线(如联动脱巢机、灯检机)成为缩短中转时间、提升整体效率的利器。上海朗惠研发的预灌封注射器后道处理成套设备(脱巢-旋杆贴标-缓存成套设备)就是一个成功案例,它实现了全流程自动化无缝对接。该设备创新性地集成了快换式巢板夹具和AI驱动的配方管理系统。这套组合拳使得设备能够高效支持2种以上预充针规格(含定制化标签) 的切换。

朗惠高速旋杆贴标机

朗惠预充针脱巢-旋杆贴标-缓存成套设备

模块化设计显著提升了换型效率,大幅缩短停机时间,释放了产能。这种高效的柔性生产能力,能够快速响应不同规格产品的生产需求,确保生产计划的灵活执行和产品批次间的稳定过渡。

更激烈的内卷还有包材领域。环烯烃共聚物(COC)和环烯烃聚合物(COP)凭借其卓越的透光性、化学稳定性、生物相容性和不易破碎的物理性能,成为极具潜力的包材替代者。它们能有效降低生产及运输过程带来的碎瓶、粒子风险,甚至可能减少对硅油润滑剂的依赖。然而,冰冷的现实是:我国COC/COP国产化进程严重滞后,导致价格居高不下。目前COC/COP产品及其原料——降冰片烯,主要被国外垄断,COC的进口原材料价格在15万元(吨价),COP则在20万至25万元。

成本的层层传导,最终体现在终端产品上。一支采用COC/COP材料的注射器,成本可攀升至6至20元,相较之下,使用玻璃原料的成本仅有其五到六分之一。如此巨大的价差,使得当前有利润丰厚的医美等高端细分领域,才愿意为这种高性能包装材料的溢价买单,这无疑将生物药等急需安全稳定包材的广阔市场拒之门外。华安证券研报预测,2025年预灌封注射器对环烯烃共聚物(COC)材料的需求量将高达1.2万吨——巨大的市场潜力与高昂的成本瓶颈,形成了尖锐矛盾。巨头们正砸下重金研发新型包材,力求在安全性、稳定性乃至用户体验上领先半步。一个小小的针筒壁,可能凝结着数十项专利技术。

要在这种夹缝中突围,企业亟需开辟新路径:

材料创新是根基: 除了攻克现有环烯烃共聚物(COC)和环烯烃聚合物(COP)技术,开发响应ESG趋势的可降解预灌封注射器(如聚乳酸PLA材料,100%从生物中提炼,废弃后可自行分解,减少对环境的污染) 是一条值得探索的差异化赛道。想想看,当环保成为全球共识,可降解或可回收组件设计的预灌封注射器,不仅能满足法规要求,更能赢得品牌声誉。

技术迭代无止境: 持续投入研发新一代包材,解决现有痛点是不变的主题。例如,传统的注射器模具开发周期通常较长,需要经过设计、制造、测试等多个环节。而立体光刻技术有可能用于定制化注射器模具,缩短药企开发周期。

03未来战场绿色智能双轮驱动下的产业进化

预灌封注射器市场呈现出绿色化与智能化并驾齐驱的发展态势。

首先,全球主要经济体纷纷为医疗产业的可持续发展铺路架桥。

欧盟《医疗器械法规》(MDR)明确要求制造商在设计阶段考虑可持续性,需提供处置方法和可回收性文档;

美国《资源保护与回收法》(RCRA)强制规范医疗废物安全处置;

中国《医疗装备产业发展规划》亦提出"高端化、智能化、绿色化"方向。

与此同时,社会环保意识的觉醒正催生医疗领域的绿色变革。可以看出,环保压力与政策导向下,绿色转型成为预灌封注射器产业的必答题。传统预灌封注射器多采用玻璃或塑料材质,虽能满足基本需求,但废弃后处理难度大,易造成环境污染。对此,行业正从两方面突破:

生物可降解材料的应用

药企们正积极寻找替代传统塑料的环保材料。例如,可生物降解材料和预充式注射器的可回收组件已成为药企们探索的新方向。此外,预灌封注射器的材料选择也在不断优化,以提高其生物相容性和功能性。同时,随着技术的进步,生物可降解材料在预灌封注射器中的应用将更加广泛,尤其是在生物制剂和低温疫苗的包装中。

预灌封注射器废弃物的回收处理技术

材料创新只是第一步。随着预灌封注射器用量激增且材质日趋多元,其废弃后的处理成为巨大的环境挑战。传统的处理方式对复杂的复合材料往往束手无策,存在污染风险。要真正实现绿色闭环,高效、针对性的回收技术是关键。令人鼓舞的是,实践已迈出步伐。2023年,巨头BD与Casella合作开展的闭环回收试点项目交出了亮眼成绩单:成功回收4万磅废弃注射器!通过先进的机械和化学再生技术,这些塑料废弃物被转化为工业原料,用于生产复合地板、运输托盘等产品,成功避免了填埋的命运。回收不再是纸上谈兵,而是切实可行的绿色解决方案。

其次,如果说绿色是产业转型的“底色”,那么智能技术则是推动效率革命的“引擎”。从生产到使用,智能化正渗透至预灌封注射器的全生命周期。在生产端,制药企业将广泛应用AI技术驱动质量革命,通过数据实时决策、自动化控制、缺陷预测重构生产流程。例如,Ompi公司通过与AI企业合作,精心设计了25种参数组合(如硅油涂层厚度、滑动力)进行试验,成功优化了9000支注射器的硅化工艺,显著提升了药液相容性和产品质量。

在使用端,越来越多的制造商们开始探索用物联网技术打通“注射器-患者-医疗系统”数据链,提升用药安全与效率。他们通过在医疗设备中集成传感器和智能技术,实现了对患者健康状况的实时监测和远程管理,显著提升了医疗服务的效率和质量。例如,可穿戴设备如智能手表、血糖仪和心电仪等,能够实时采集患者的生理数据,并通过无线网络传输给医疗机构,为医生提供即时的诊断依据。

预灌封注射器市场的“内卷”,远非单纯的价格厮杀,而是行业迈向更高标准化、精密化的必经阵痛。它迫使参与者不再满足于“能用”,而是追求“卓越”。深层次比拼的是技术创新能力、供应链韧性、对法规的深刻洞察以及对患者需求的精准把握。未来能在这场无孔不入的竞赛中胜出的,必然是那些能将精密制造、材料科学前沿、药物特性和用户体验无缝融合,并拥有强大执行力的企业。

文中数据及参数均由企业提供,如果您对产品感兴趣,请在后台留下姓名、单位及联系方式,相关人员会与您联系。